| |

|

Versuch eines Eigenbau- Stirlingmotor |

| |

|

|

| |

|

Hier ein Tipp von mir, an alle Schüler die

unter Zeitdruck stehen |

|

und unbedingt einen Stirling für den

Unterricht bauen wollen. |

|

Ich will hier keine Werbung machen, aber schaut Euch

bitte den Stirlingmotor |

|

auf der anderen Seite von mir an! Dieser wird Euch

komplett geliefert |

|

und beinhaltet bis auf den Papp- und Zweikomponentenkleber alle Teile

|

| die ihr zu diesem

Papp- Stirlingmotor braucht. Und er funktioniert !!! |

|

Der hier vorgestellte Motor ist ein

Modell, welcher noch nicht |

|

getestet wurde und er läuft auch

noch nicht! |

|

Ich kann also bis zur Fertigstellung keine

Funktionsgarantie geben! |

|

Bitte beachtet das bei Euren Überlegungen. |

| |

|

Jetzt zu allen anderen Interessenten: |

|

Zuerst habe ich mir das Material besorgt, welches ich für den

Motorbau |

| benötige. Das

waren zwei leere Blechbüchsen, eine Aluminiumscheibe als |

|

Deckplatte und für den Aufbau. |

| |

|

|

| |

|

Kupferrohr ca. 14 mm für die Arbeitskolbenführung und als Durchführung

für den |

|

Verdrängerkolben. Weiterhin Zweikomponentenknete für den Kolben und die

|

| Durchführung zum

Verdrängerkolben. |

| |

|

| |

|

| |

|

| |

| Man

sollte aber darauf achten, dass die Knete völlig ausgehärtet ist |

| und zwischen Kleber und Kupferrohr

ausreichend Trennmittel |

|

vorhanden war. Sonst kann es wie im unteren Bild in die Hose gehen. |

| |

| Achtung !

Beim Absägen des des Kupferröhrchens bitte darauf achten, |

| damit es nicht zu sehr in den

Schraubstock gespannt wird, sonst kann |

| es passieren, dass das Röhrchen

unrund wird und der Kolben

an |

| bestimmten Stellen klemmt. Bei kleinen Unebenheiten kann

man |

| das Drahtstück mit dem Kolben in einen Akkuschrauber

spannen. dann |

| wird der Kolben mit Schleifpaste oder ähnlichem

wie Scheuermittel |

| benetzt und in dem Kupferröhrchen

behutsam eingeschliffen. |

|

|

|

| |

|

Dann benötigt man noch Draht als "Pleuel" für die Kolben. Dazu habe ich

mir |

| Edelstahldraht

1,6 mm schicken lassen, welche eigentlich zur Perlenherstellung |

| verwendet werden.

www.hausundwerkstatt24.de |

| |

|

| |

| Das Röhrchen zur Durchführung des

Verdrängerkolben habe ich ebenfalls |

| mit dieser Knete ausgefüllt, da man

selten einen passenden Draht und |

| den dazugehörigen Bohrer findet. Aber

den Draht vorher bitte einfetten ! |

| |

|

| |

|

Wir benötigen Blumensteckschaum für den Verdrängerkolben. Dieser wird |

|

mit dem Büchsenboden unter leichten Druck auf dem Schaum

markiert, |

| der etwas

kleiner ist als die Büchse selbst. Mit dem Messer wird der |

|

Verdrängerkolben ausgeschnitten und mit

Sandpapier in Form gebracht. |

| |

| Achtung !

Wenn ihr den Blumensteckschaum kauft, versucht den |

| mit der braun- grauen Farbe zu bekommen.

Dieser ist etwas fester als |

| der grüne Schaum, den ich genommen habe

und geht nicht so schnell kaputt. |

|

|

|

| |

| Als nächstes habe ich die Aluplatte für

den Aufbau gefertigt und |

| die Bohrungen für den Verdränger- und

Arbeitskolben gebohrt. |

| |

|

| |

| Dann werden die Röhrchen für die

Durchführung des |

| Verdrängerkolben und Arbeitskolben mit

Zweikomponenten- |

| kleber aufgeklebt. Dabei ist darauf zu

achten, dass kein Kleber |

| die Löcher verstopft und die

Durchführung mittig aufgesetzt wird. |

| |

|

| |

| Für die Optik kann man noch durchbohrte

Blindstopfen |

| auf beide Röhrchen aufsetzten. |

| |

|

| |

| Dann habe ich den Verdrängerkolben und

den Draht mittels |

| Zweikomponentenkleber verklebt. Dazu

habe ich den Verdrängerkolben |

| mittig von unten auf die Aluplatte

gelegt und von oben den Draht |

| vollständig durchgeschoben bis er unten

am Verdrängerkolben |

| zu sehen ist. Mit einer

Kugelschreiberspitze kann man von unten |

| und oben eine kleine Mulde für den

Kleber in den Schaum drücken. |

| |

| Wichtig ist, dass der Verdränger mittig eingeklebt

wird, damit |

| er später nicht in der Büchse schleift. |

| |

|

| |

| Das ganze sollte dann so aussehen. Die

Höhe des Verdrängerkolben |

| ist bei mir ca. 25 mm kleiner, als die

Büchse hoch ist. |

| Auf der rechten Seite ist schon die

vorbereite Büchse zu |

| sehen,

die später das Teelicht aufnehmen soll. |

| |

|

| |

| Die weißen Streifen sind aus Plexiglas

und sollen später |

| die Kugellager für die Kurbelwelle

aufnehmen. Dazu |

| müssen sie aber noch bearbeitet und

gebohrt werden. |

| |

|

| |

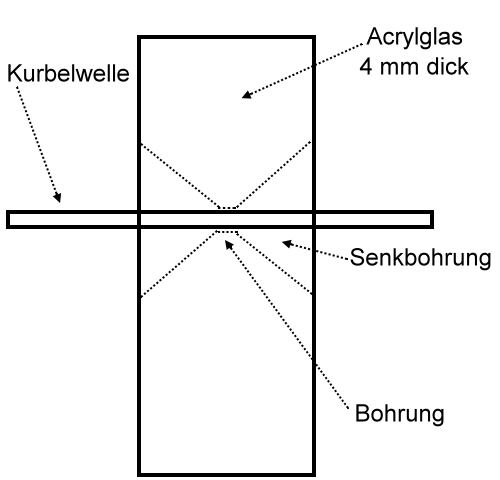

| Da es zu dem Motor doch mehr Anfragen

gab als ich erwartet hatte, |

| habe ich mich entschlossen auf handelsübliche

Materialien umzusteigen |

| um einen problemlosen Nachbau zu

ermöglichen. So habe ich für |

| die Kurbelwellenhalterung 4mm starke

Acrylglas aus dem Baumarkt geholt. |

| Davon wurden zwei 20 mm breite und 12,5 cm

lange Streifen abgeschnitten |

| und im oberen Bereich 5mm Löcher für die

Kugellager gebohrt und |

| diese eingesetzt. Die Kugellager

stammen aus dem Modellbau und |

| haben einen Innendurchmesser von 2 mm

und einen |

| Außendurchmesser von 5 mm. |

| |

|

| |

|

| |

| Achtung!

Solltet ihr nicht die Möglichkeit haben, solche Kugellager zu |

| besorgen, empfehle ich die Löcher

ungefähr 0,5 mm größer |

| zu bohren wie der Draht ist, den ihr später

für die Kurbelwelle |

| verwendet. Anschließend wird das

Acrylglas von beiden Seiten |

| mit einem Bohrer oder Senker so

angebohrt, dass in der Mitte |

| des Acrylglases nur ein bisschen

Material stehen bleibt. |

| |

|

| |

| Dadurch wird die Reibung zwischen

Acrylglas und Kurbelwelle deutlich |

| verringert. Aber aufpassen, Acrylglas

platzt sehr schnell ein. |

| |

| Anschließend habe ich die beiden Halterungen mit

Zweikomponenten- |

| kleber auf den Aludeckel geklebt und fixiert. |

|

|

|

| |

|

| |

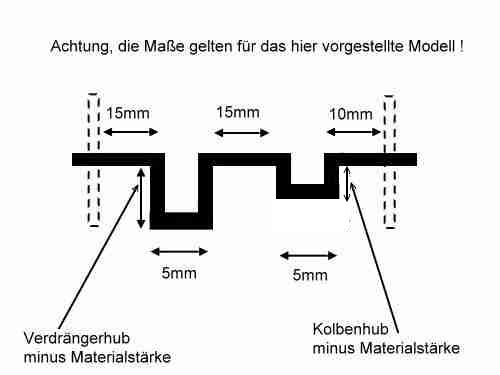

| Jetzt muss der Hub des Verdrängerkolben

ermittelt werden, um |

| die Maße für die Kurbelwelle zu

bekommen. Dazu habe ich die Aluplatte |

| mit dem Verdrängerkolben in die Büchse

gesetzt und mit einem Eddingstift |

| den oberen und unteren Anschlag

gekennzeichnet. |

| |

|

| |

| Von diesem Maß sollten wir 2 mm

abziehen, damit der Verdränger im |

| oberen und unteren Zustand nicht

anschlägt. Außerdem muss noch die |

| Drahtstärke der Kurbelwelle

abgerechnet werden. Das daraus errechnete |

| Maß wird halbiert und ergibt dann

die Biegung für die Kurbelwelle. |

| |

|

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ |

| Oh Backe, nun wollte ich mich heute

wieder etwas mit dem Motor |

| beschäftigen und was sehe ich da.... |

| |

|

| |

| ... die Acrylglashalterung für die

Kurbelwelle ist gesprungen und das |

| Kugellager heraus gefallen. Das ist ein

herber Rückschlag mit dem |

| ich überhaupt nicht gerechnet hatte und

wird die Fertigstellung verzögern. |

|

|

|

Aus zeitlichen Gründen habe ich es geklebt. Es sieht

|

|

zwar nicht mehr so schön aus aber es hält. ;-) |

|

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ |

| |

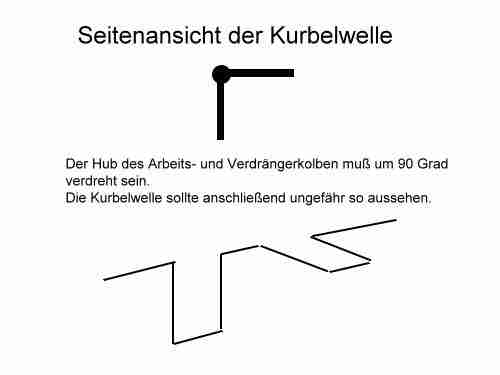

| Na gut, beschäftigen wir uns erst einmal

mit der Kurbelwelle |

|

Zuerst habe ich den Abstand der beiden Zylinder

ausgemessen um den |

|

Abstand der Gestänge zueinander zu ermitteln. |

| |

|

| |

|

Aus diesen Maßen habe ich mir eine Skizze für die Kurbelwelle

gefertigt. |

| |

|

| |

|

Achtung! Der Kolbenhub für den

Arbeitskolben muss in der |

|

Kurbelwelle deutlich kleiner ausfallen als für den

Verdrängerkolben, |

|

sonst kann nicht genügend Druck aufgebaut werden. |

|

|

|

| |

|

Danach habe ich dann die Kurbelwelle mit einer kleinen Zange

gebogen. |

| |

|

| |

|

Dabei sollte man aber immer wieder kontrollieren, dass das

linke und |

| rechte

Endstück gerade zueinander stehen, so das die Kurbelwelle später |

|

nicht schlägt oder in der Acrylhalterung klemmt. |

| |

|

Als Schwungscheibe habe ich eine alte CD rausgekramt, die

eigentlich bei |

| jedem

Bastler zu finden sein sollte. Zu meiner großen Freude passte sogar |

|

der Durchmesser des Kupferröhrchens in die innere

Öffnung. |

| |

|

| |

|

Dieses Kupferröhrchen wird wieder, wie sollte es sein, mit

der Zwei- |

|

komponentenknete ausgefüllt und in die Mitte ein Metallstäbchen

mit dem |

| Durchmesser

der Kurbelwelle eingesteckt. Dieses muss aber vorher wieder |

|

Fett oder Silikonöl benetzt werden, da ja die

Schwungscheibe erst ganz |

|

zum Schluss auf der Kurbelwelle befestigt wird. |

| |

|

| |

|

Die CD wird erst nach Fertigstellung des Motors mit dem

Kupferröhrchen |

| verklebt

um sie bei ersten Lauf noch etwas ausrichten zu können. |

| |

|

Für die Anbindung von der Kurbelwelle zu den einzelnen

Schubstangen |

| habe ich

zwei Verbindungsteilen einer Lüsterklemme benutzt. Die eine |

|

Seite wurde mit einem 2mm Bohrer durchbohrt. Die andere

Seite bleibt mit |

|

der Schraube bestückt um sie an die Schubstange schrauben zu

können. |

|

|

|

|

|

|

Dann habe ich aus ein paar stabilen Stücken Kupferkabel

(ca.0.75mm) |

|

auf einer Seite mit einer Rundzange die Ösen für die

Kurbelwelle |

|

gebogen und diese zur Probe auf die Kurbelwelle geschoben.

|

|

|

|

|

|

|

Dabei sollten die Ösen nicht viel größer als der

Drahtdurchmesser |

|

der Kurbelwelle sein, um nicht zuviel Spiel zwischen Kolben

und |

|

der Kurbelwelle zuzulassen. Die andere Seite des Kupferkabels |

|

wurde abgewinkelt. |

|

|

|

|

|

|

Dann werden die Enden durch die Lüsterklemmen geschoben und

mit |

|

kleinen Gummistückchen, die vorher gelocht wurden, gesichert. |

|

|

|

|

|

|

Wenn alles leichtgängig funktioniert, wird die Aluplatte mit

|

|

Zweikomponentenkleber mit der Büchse luftdicht verklebt. |

|

Die Schwungscheibe muss ebenfalls noch mit Klebstoff fixiert

werden. |

|

Das ganze sollte dann ungefähr so aussehen wenn es fertig

ist. |

|

|

|

|

|

|

Leider schleift bei meinem Modell die Schubstange zum

Verdrängerkolben |

|

noch so stark, so dass ein leichter Lauf bisher noch nicht

möglich war. |

|

Aber ich arbeite dran.... |

|

|

|

Vielleicht könnt mir ja einmal ein paar Bilder

von Euren

|

|

gebastelten Modelle zusenden. Ich würde

mich freuen

|

| und

würde sie hier mit Eurem Namen veröffentlichen. |

| |

|

PS: Falls Euch Tipps oder Anregungen zu diesem Motor einfallen und Ihr mir |

|

diese zukommen lassen wollt, schreibt mir eine Mail oder tragt Euch

einfach |

| in das Gästebuch ein. Danke |

| |

|

30.10.2011 |

| Euer Tommy |

| |

|